Когда говорят ?ведущее колесо?, многие сразу представляют себе просто колесико, которое крутится. Но в гидравлических тележках — это, по сути, командный пункт. От него зависит не только движение, но и маневренность, нагрузка на оператора, и в конечном счете — срок службы всей тележки. Частая ошибка — выбирать его только по диаметру и ширине, не вникая в материал и конструкцию оси. Слишком твердый полиуретан на неровном полу будет ?стучать?, передавая вибрацию на рукоятку, слишком мягкий — быстро износится под нагрузкой. И это только начало.

Здесь всё упирается в компромисс. Чистая резина амортизирует лучше, но она ?плывет? под нагрузкой, быстрее истирается и может оставлять следы на полу. Чугун прочен, но убивает полы и создает невероятный шум. Поэтому ведущее колесо для гидравлических тележек давно и почти безоговорочно — это полиуретан. Но и тут вариантов масса.

Вспоминаю, как лет семь назад мы ставили на серийные тележки колеса из стандартного эластомера. Вроде бы всё по каталогу. А через полгода пошли рекламации с пищевых производств: колеса крошились. Оказалось, постоянная конденсация, мойка, плюс химические следы от продуктов — и материал терял эластичность. Пришлось разбираться в химии.

Именно тогда я обратил внимание на компанию ООО Юнчжоу Ялидэ Технолоджи. Они как раз позиционировались не как простые производители, а как разработчики полиуретановых составов. На их сайте cjcrubber.ru в описании было четко указано: ?синтез и производство изделий из высокоэффективных полиуретановых материалов?. Это ключевое слово — ?синтез?. Оно означает, что материал можно ?заточить? под условия. Для влажных сред — один состав с повышенной гидролитической стойкостью, для холодильников — другой, сохраняющий эластичность при -30°C.

Самый слабый узел — место крепления колеса к вилке тележки. Часто делают ось из простой углеродистой стали, запрессовывают в полиуретан, а потом ставят втулку или подшипник. В дешевых моделях — это бронзовая втулка. Она тихая, но требует смазки, которую никто не делает. Результат — задиры, колесо вращается с усилием.

Более надежный вариант — шариковый подшипник в закрытом исполнении (с пыльником). Но и тут есть нюанс. Если подшипник посажен прямо в тело полиуретанового колеса, при интенсивной боковой нагрузке (например, при резком повороте с грузом) может происходить проворот внутренней обоймы. Колесо вроде целое, а люфт уже есть.

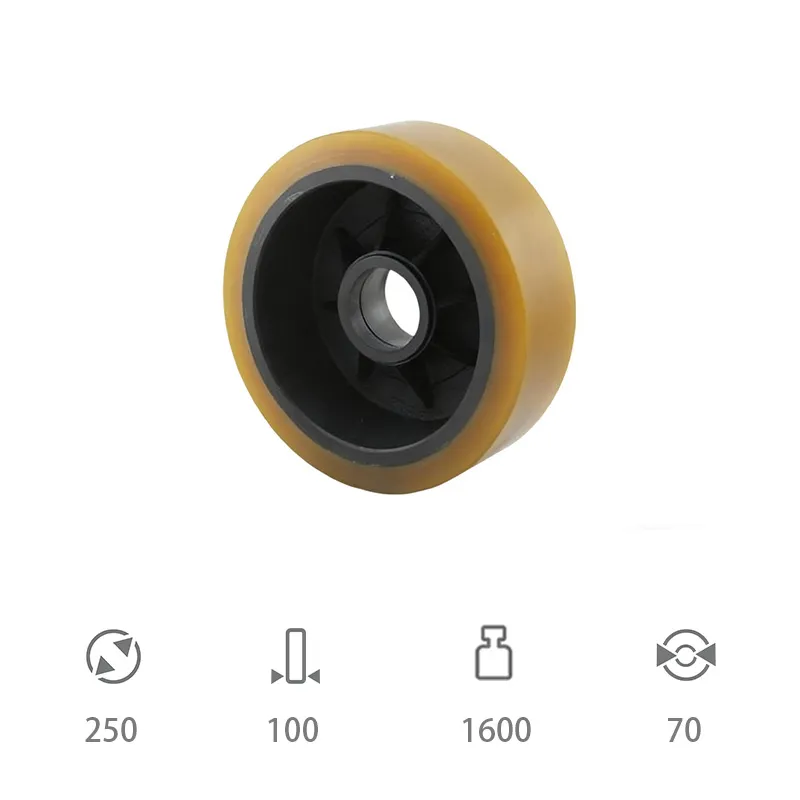

Лучшее решение, которое я видел на практике — это металлическая ступица, залитая полиуретаном. Ступица имеет точное посадочное место для подшипника. Такая конструкция дороже в производстве, но убивает две проблемы: проворот подшипника и разрушение полиуретана в зоне максимального давления. Кстати, на сайте ООО Юнчжоу Ялидэ Технолоджи в разделе продукции видно, что они предлагают именно такие литые колеса со ступицей. Это говорит о понимании инженерной задачи, а не просто о продаже расходников.

Казалось бы, чем больше диаметр ведущего колеса, тем легче катить тележку через пороги и стыки плит. Это правда. Но есть обратная сторона: увеличивается усилие на рукоятке при повороте, так как меняется плечо рычага. Особенно это чувствуется на тележках с поворотной платформой вместо отдельного рулевого колеса.

Ширина — тоже палка о двух концах. Широкое колесо стабильнее и меньше давит на пол (меньше удельное давление), но оно больше собирает на себя грязь, стружку, может заклинивать в решетках. Для складов с идеальным полом можно брать пошире. Для цехов с металлической стружкой — лучше уже и с защитой по бокам.

Один наш клиент из автосервиса жаловался, что тележки постоянно ?зажевывают? мелкие металлические обрезки. Стандартные колеса не подходили. Вместе с технологами из Юнчжоу Ялидэ рассмотрели вариант колеса с увеличенным зазором между колесом и кронштейном, а также с более гладкой, монолитной поверхностью без выемок, где могла бы застревать стружка. Решение сработало. Это пример, когда проблема решается не заменой детали, а небольшим изменением ее геометрии под задачу.

Часто ведущее колесо меняют уже в процессе ремонта, когда оригинал снят с производства. И начинается подбор по габаритам: диаметр, ширина, посадочный диаметр оси. Попадаешь в миллиметровый допуск. Бывает, колесо встает туго, его запрессовывают молотком — и повреждают полиуретан или подшипник. Или наоборот, болтается, появляется биение.

Здесь важно смотреть не только на размеры, но и на форму посадочного места. Бывают оси с фиксирующими канавками, со стопорными кольцами. Нужен точный аналог. Некоторые производители, включая ООО Юнчжоу Ялидэ Технолоджи, предлагают колеса под распространенные модели тележек (Jungheinrich, BT, Toyota), что сильно упрощает жизнь сервисным инженерам.

Личный опыт: однажды поставили колесо, вроде бы подошедшее по всем размерам. Но через неделю клиент вернулся с жалобой на скрип. Оказалось, что боковая поверхность нового колеса была чуть выпуклой, а не прямой, и при полной нагрузке оно терлось о кронштейн. Пришлось стачивать вручную. Мелочь, а неприятно.

Самое дешевое ведущее колесо может стоить в три раза меньше аналога от специализированного производителя. Соблазн велик, особенно для парка из десятков тележек. Но если посчитать не цену детали, а стоимость владения — картина меняется.

Дешевое колесо служит в 2-3 раза меньше. Его замена — это труд механика (простой техники), возможный простой производства, если тележка нужна ?здесь и сейчас?. Плюс риск повреждения пола или, что хуже, потери устойчивости груза.

Качественное колесо, особенно разработанное для специфических условий, как те, что делает ООО Юнчжоу Ялидэ Технолоджи (напомню, они наследники полимерного подразделения ?Чанцзиньчэн Электрик? и работают именно с высокоэффективными составами), окупается долгим сроком службы. Их профиль — это не массовый ширпотреб, а решение проблем износа, химической стойкости, экстремальных температур. Для обычного склада можно взять и стандартное, а для цеха с агрессивными средами — уже смотреть в сторону таких специалистов.

В итоге, выбор ведущего колеса — это всегда диагностика. Надо смотреть: где работает тележка, какой пол, какие нагрузки, какие перепады температур. И уже под это искать не просто ?колесо 200х50 мм?, а комплексное решение: материал + конструкция + геометрия. Только тогда эта, казалось бы, простая запчасть перестанет быть расходником и станет надежным узлом, про который забываешь на годы. А это и есть главный признак хорошей инженерной работы.