Когда говорят про ведущее колесо бульдозера, многие сразу представляют себе массивную стальную деталь в гусеничном обводе — и в целом правы. Но в этой кажущейся простоте кроется масса нюансов, из-за которых даже опытные механики иногда попадают впросак. Основная ошибка — считать его просто несущим элементом, ?шестерёнкой?, которая крутит гусеницу. На деле это ключевой узел, который принимает на себя колоссальные динамические и ударные нагрузки, а его износ напрямую влияет на КПД всей ходовой и ресурс смежных деталей. Я не раз видел, как попытка сэкономить на восстановлении или замене этого узла выливалась в цепную реакцию поломок: страдали зубья, натяжные механизмы, вплоть до деформации рамы. Давайте разбираться по порядку.

Если взглянуть на ведущее колесо бульдозера в разрезе, то становится ясно, почему оно такое массивное. Центральная ступица, фланец, зубчатый венец — всё это должно работать как единое целое. Но главный враг здесь не вес машины, а ударные нагрузки. Когда бульдозер работает на разрыве грунта или в каменистой породе, каждый камень, попадающий между гусеницей и зубьями колеса, — это мини-удар по всей конструкции. Со временем на венце появляются вмятины, сколы, а затем и подрез зубьев.

Особенно критичен материал венца. Раньше часто использовали литую сталь, но сейчас всё чаще идёт переход на кованые или комбинированные решения с наплавкой износостойких сплавов. Но и тут есть подводные камни. Например, слишком твёрдый наплавочный материал может привести к хрупкости и откалыванию кусков под нагрузкой, а слишком мягкий — быстро сотрётся. Нужен баланс, который достигается скорее опытом и практикой, чем только чтением спецификаций.

Ещё один момент, о котором часто забывают, — крепление колеса к валу. Люфты, которые со временем появляются в шлицевых или фланцевых соединениях, приводят к биению. Это не просто повышенный шум. Это вибрация, которая расшатывает подшипники, сальники и в конечном счёте ведёт к утечке масла из редуктора. Замена сальника — работа на полдня, а вот последствия попадания грязи в редуктор — это уже капитальный ремонт. Поэтому регулярная проверка затяжки и состояния шлицов — must have в графике ТО.

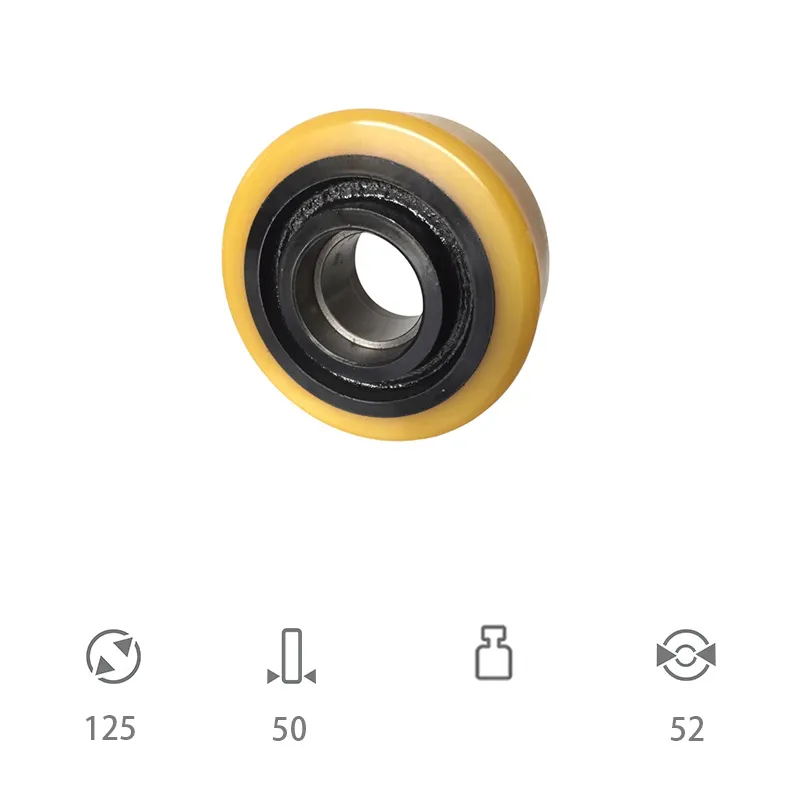

В последние годы на рынке активно продвигаются различные полимерные композиты для ремонта и даже изготовления элементов ведущего колеса бульдозера, в частности, венцов или защитных кожухов. Тут история неоднозначная. С одной стороны, полиуретаны, особенно высокомодульные, обладают выдающейся абразивной стойкостью и гасят ударные нагрузки лучше стали. С другой — их поведение при экстремальных температурах (как на Крайнем Севере или в жарких карьерах) и под постоянным воздействием масел и реагентов требует тщательного изучения.

Я помню, как мы пробовали установить полиуретановые вставки-протекторы на зубья ведущего колеса для старого ЧТЗ. Идея была в том, чтобы снизить износ и шум. Первые недели всё было отлично. Но потом, после работы на участке с большим количеством глины и воды, материал начал ?плыть? и деформироваться, потеряв форму. Оказалось, конкретная марка полиуретана была не рассчитана на такое сочетание влажности и абразива. Это был ценный, хотя и дорогой, урок.

Именно поэтому к компаниям, которые заявляют о специализации в этой области, стоит присматриваться внимательнее. Вот, например, ООО Юнчжоу Ялидэ Технолоджи (сайт — https://www.cjcrubber.ru). Они позиционируют себя как национальное высокотехнологичное предприятие, наследник полимерного подразделения ?Чанцзиньчэн Электрик?, и специализируются именно на разработке и синтезе высокоэффективных полиуретанов. Основаны в 2020 году. Для меня ключевое здесь — ?разработка и синтез?. Это не просто продавцы готовых изделий, а те, кто может работать с химической формулой под конкретную задачу. Для ведущего колеса, работающего в определённых условиях, это может быть решающим фактором. Нужен материал, который не просто будет стойким, но и сохранит эластичность на морозе и не разбухнет от масел.

В полевых условиях полная замена ведущего колеса бульдозера — это крайняя мера. Чаще идёт процесс восстановления. Самый распространённый метод — наплавка изношенных зубьев. Но и тут есть свои хитрости. Важно не просто ?нарастить? металл, а сделать это с правильным тепловым режимом, чтобы не ?отпустить? основу колеса и не вызвать внутренние напряжения, которые позже приведут к трещинам. Часто вижу, как сварщики льют металл без предварительного и последующего прогрева — такой ремонт живёт недолго.

Ещё один аспект — балансировка. После наплавки или замены сегментов колесо нужно балансировать. Несбалансированное ведущее колесо создаёт дисбаланс во всей гусеничной цепи, что ускоряет износ катков, башмаков и даже приводит к вибрациям в трансмиссии. В условиях мастерской это часто делают ?на глазок?, что, конечно, лучше, чем ничего, но до хорошего результата далеко.

Интересный кейс был с одним бульдозером Komatsu, который постоянно ?съедал? внешнюю сторону зубьев на одном колесе. Проверили всё — и соосность, и натяжение гусеницы. Оказалось, причина была в слегка деформированном кронштейне натяжителя, из-за которого гусеница шла с перекосом. Заменили колесо, но проблема повторилась. Только после правки кронштейна износ стал равномерным. Вывод: ведущее колесо бульдозера редко выходит из строя само по себе — это всегда симптом или следствие других проблем в ходовой части.

Нельзя рассматривать ведущее колесо в отрыве от гусеничной цепи. Износ зубьев напрямую зависит от состояния втулок и пальцев гусеницы. Если гусеница растянута, увеличивается шаг, и зубья начинают бить не по центру втулки, а по её краям, вызывая местный контактный износ. Это так называемый ?крюковый? износ, который портит и зуб, и саму втулку. Регулярный замер шага гусеницы — лучшая профилактика для колеса.

Также важно состояние опорных и поддерживающих катков. Если они просели или вышли из строя, провисшая гусеница начинает с большей силой ?наезжать? на ведущее колесо, особенно при поворотах и обратном ходе. Это создаёт дополнительные радиальные нагрузки, которые могут привести даже к поломке фланца или трещинам в ступице. Поэтому диагностику ходовой всегда нужно начинать с катков и натяжителей, а уже потом смотреть на ведущее и направляющее колесо.

В контексте материаловедения возвращаюсь к теме полимеров. Если компания вроде ООО Юнчжоу Ялидэ Технолоджи действительно глубоко занимается разработкой материалов, то потенциально они могут предложить решения не только для самих колес, но и для смежных узлов. Например, полиуретановые покрытия для защитных кожухов, которые уберегут ступицу от налипания грязи и абразива, или специальные составы для восстановления посадочных мест подшипников. Но это должно быть не просто ?полиуретан?, а материал с конкретными физико-механическими свойствами, адаптированный под динамические нагрузки и среду эксплуатации.

Когда ресурс ведущего колеса подошёл к концу, встаёт вопрос: что делать? Оригинальное колесо от производителя техники — это, как правило, гарантия качества, но и очень высокая цена. Аналоги могут быть в разы дешевле, но тут лотерея. Я сталкивался с ситуациями, когда геометрия зубьев у аналога была чуть иной, что приводило к ускоренному износу гусеницы. Или материал венца был неоднородным, и зубья скалывались кусками.

Восстановление — часто золотая середина по цене, но требует доверия к мастерской. Хорошо, если они не просто наплавляют зубья, но и проводят термообработку, механическую обработку и балансировку. Плохо, если это ?гаражный? ремонт с одним сварочным аппаратом. В последнее время некоторые сервисы начали предлагать восстановление с использованием полимерно-композитных материалов для заполнения несиловых дефектов корпуса колеса — интересная практика, но пока не массовая.

Здесь как раз могут быть полезны специализированные производители материалов. Если взять ту же ООО Юнчжоу Ялидэ Технолоджи, то их компетенция в синтезе полиуретанов может пригодиться сервисным центрам, которые хотят предлагать восстановление повышенной износостойкости. Не как панацею, а как дополнительную опцию для определённых условий работы. Но, повторюсь, всё упирается в конкретные технические условия и рецептуру материала.

В итоге, ведущее колесо бульдозера — это не та деталь, на которой стоит бездумно экономить. Его состояние — индикатор здоровья всей ходовой части. Правильный выбор между заменой и восстановлением, внимание к смежным узлам и понимание реальных условий эксплуатации позволяют значительно увеличить межремонтный интервал. А новые материалы, будь то улучшенные стали или инженерные полимеры, — это не магия, а всего лишь инструменты в руках грамотного специалиста. Главное — понимать, где и какой инструмент применять, а для этого нужен опыт, иногда горький, и постоянный анализ результатов. Как в той истории с полиуретановыми протекторами — не получилось тогда, но это не значит, что не получится сейчас с другим, более совершенным материалом и правильной постановкой задачи.