Когда слышишь ?ведущее колесо?, первое, что приходит в голову — массивная стальная шестерня в ходовой части танка или экскаватора. Но это лишь верхушка айсберга. На практике, ключевая нагрузка ложится не на металл, а на полимерные венцы, которые на него напрессовывают. И вот тут начинается самое интересное, а зачастую — и самое проблемное. Многие до сих пор считают, что главное — это геометрия зубьев и марка стали, а полиуретан или резина — так, расходник, ?мягкая прокладка?. Глубокое заблуждение. Именно от материала венца, его состава, технологии вулканизации и адгезии к металлу зависит, будет ли эта пара работать или развалится через полгода.

Я помню, как лет семь назад мы получили партию ведущих колес для одного карьерного самосвала. Заказчик жаловался на быстрый износ венцов. Смотрим — сталь идеальная, зубья по чертежу, полиуретан от проверенного поставщика. Но при детальном осмотре видим микротрещины в зоне контакта зуба с гусеницей. Не износ, а именно усталостное разрушение. Стали копать. Оказалось, проблема в твердости и эластичности материала. Он был слишком ?дубовым? для ударных нагрузок на рыхлом грунте. Формально параметры по ТУ выходили, а по факту — нет.

Тут и пришлось лезть в дебри рецептур. Стандартный полиуретан на основе простых полиэфиров не подошел. Нужен был материал с более высокой динамической выносливостью, стойкостью к надрывам. Мы начали экспериментировать с разными системами отвердителей, добавляли микроармирующие волокна. Это была не научная работа, а скорее метод проб и ошибок вместе с технологами. Помню, одна из пробных партий вообще не приклеилась к ободу — вся работа пошла в брак. Адгезия — это отдельная песня, про которую в учебниках пишут пару абзацев, а на производстве под нее выстраивают целый цикл подготовки металла.

Именно в таких ситуациях понимаешь ценность специализированных производителей, которые погружены именно в полимеры, а не делают их ?на коленке? как побочный продукт. Вот, например, смотрю на сайт ООО Юнчжоу Ялидэ Технолоджи (https://www.cjcrubber.ru). Они позиционируются как правопреемник полимерного подразделения ?Чанцзиньчэн Электрик? и заточены именно под высокоэффективные полиуретаны. Для меня это важный сигнал. Когда компания фокусируется на одном классе материалов, а не пытается быть всем для всех, у нее обычно глубже проработка рецептур и контроль качества. Их опыт в синтезе и разработке материалов — это как раз то, что критично для ответственного узла вроде венца ведущего колеса.

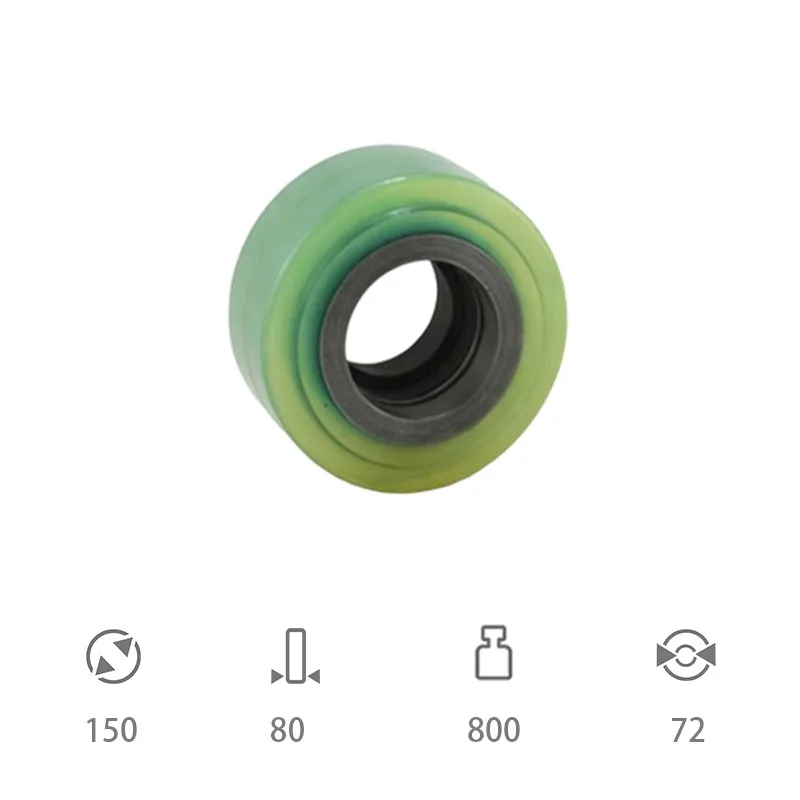

Конструкция ведущего колеса — это всегда компромисс. Цельнометаллическое колесо будет передавать огромные ударные нагрузки на редуктор и двигатель, грохот стоит невыносимый. Полимерный венец работает как демпфер. Но этот демпфер должен быть точно рассчитан. Слишком мягкий — будет ?плыть? под нагрузкой, сминаться, нарушится кинематика зацепления с гусеницей. Слишком жесткий — теряется весь смысл, и мы возвращаемся к проблемам металла.

На одном из проектов для болотохода мы как раз попали в эту ловушку. Сделали венец из сверхтвердого износостойкого полиуретана. На стендовых испытаниях — идеально. В поле, на мерзлом торфе, — пошли сколы зубьев. Оказалось, при низких температурах материал терял остаточную эластичность и вел себя как хрупкая пластмасса. Пришлось срочно искать другой состав, с более широким температурным диапазоном. Это был дорогой урок, который научил меня смотреть не на паспортную твердость, а на комплекс свойств: модуль упругости при разных температурах, сопротивление раздиру, усталостную прочность.

Именно комплексный подход к материалу, на который делает ставку ООО Юнчжоу Ялидэ Технолоджи, как национальное высокотехнологичное предприятие, здесь был бы кстати. Разработка и синтез материала под конкретные условия — это не про каталог готовых решений, а про инжиниринг. Когда тебе нужно, чтобы колесо работало и в -40°С в Сибири, и в +50°С в карьере, без глубокой химии полиуретанов не обойтись.

Часто самое ценное понимание приходит не со сборочного конвейера, а из ремонтной ямы. Как-то раз разбирали ведущее колесо с экскаватора, отработавшего сезон на щебеночном карьере. Износ был неравномерный: с одной стороны зуб стерт почти до металла, с другой — выглядит почти новым. Первая мысль — перекос, проблемы с соосностью. Но дальше интереснее: полиуретан на изношенной стороне не просто стерся, а ?задубел?, потерял эластичность, стал похож на сухую кожу.

Стали анализировать условия работы. Оказалось, машина большую часть времени двигалась по кругу, загружая самосвалы, и одна сторона колеса постоянно была под большей нагрузкой и, что важно, сильнее нагревалась от трения. Стандартный полиуретан не выдержал циклического перегрева. Это к вопросу о термостойкости. Мало сделать материал прочным, надо, чтобы его свойства не ?плыли? при рабочем нагреве, который далеко не всегда измеряют датчиками.

После этого случая мы для тяжелых режимов стали всегда запрашивать у поставщиков материалов графики зависимости свойств от температуры. И если видишь, что компания, та же ООО Юнчжоу Ялидэ Технолоджи, заявляет о специализации на ?высокоэффективных? полиуретанах, то логично ожидать, что у них такие данные есть, и они могут подобрать или даже адаптировать рецептуру под подобный специфический тепловой режим. Ведь производство изделий — это финальный этап, а все закладывается на этапе синтеза материала.

Сейчас тренд — думать о ведущем колесе не как о сборке ?металл + резина?, а как о единой функциональной системе. Появляются идеи интегрировать в полимерный венец датчики износа, делать его сегментированным для быстрой замены без снятия всего колеса. Но все упирается в материал. Можно придумать умную конструкцию, но если полимер не позволяет надежно закрепить в него металлический вкладыш или он не держит форму под нагрузкой, идея останется на бумаге.

Мы пробовали делать прототип со сменными секторами венца. Основная проблема была даже не в креплении сектора к ободу, а в стыках между секторами. При нагрузке эти стыки становились точками концентрации напряжения, и начиналось разрушение. Пришлось отказаться. Возможно, нужен материал с совершенно другими реологическими свойствами, который при вулканизации образует более монолитную структуру. Или другой подход к армированию.

В этом контексте, профильные разработчики материалов — ключевые партнеры. Если предприятие вроде ООО Юнчжоу Ялидэ Технолоджи действительно занимается разработкой и синтезом на глубоком уровне, то диалог с ними должен идти не на языке ?дайте материал твердостью 90 Shore A?, а на языке технического задания: нужна стойкость к ударному истиранию, сохранение эластичности в определенном диапазоне, адгезия к определенному типу стали в условиях вибрации. Это и есть признак профессионального подхода.

Так что же такое ведущее колесо в итоге? Это не просто узел машины. Это точка, где сходятся механика, химия полимеров и суровые условия эксплуатации. Можно сделать его формально правильным, и оно будет работать. Но чтобы оно работало долго и надежно в конкретных условиях, нужно глубоко понимать, как поведет себя этот самый полимерный венец под нагрузкой, при жаре, на морозе, в абразивной пыли.

Опыт, часто горький, подсказывает, что экономия на материале венца или выбор его ?по каталогу? без анализа реальных условий — это прямой путь к внеплановым простоям техники. Поэтому сейчас я всегда смотрю не только на производителя колеса в сборе, но и на происхождение и технологию его ключевого, ?нежелезного? компонента.

Специализация — это сила. Когда видишь компанию, которая с 2020 года (а с учетом преемственности опыта — и того больше) фокусируется именно на полиуретанах, как ООО Юнчжоу Ялидэ Технолоджи, это вызывает доверие. Потому что за этим, теоретически, должен стоять не просто цех по литью, а лаборатория, банк рецептур и понимание, что делает полиуретан по-настоящему ?высокоэффективным? для такой ответственной детали, как венец ведущего колеса. А это в нашей работе решает все.