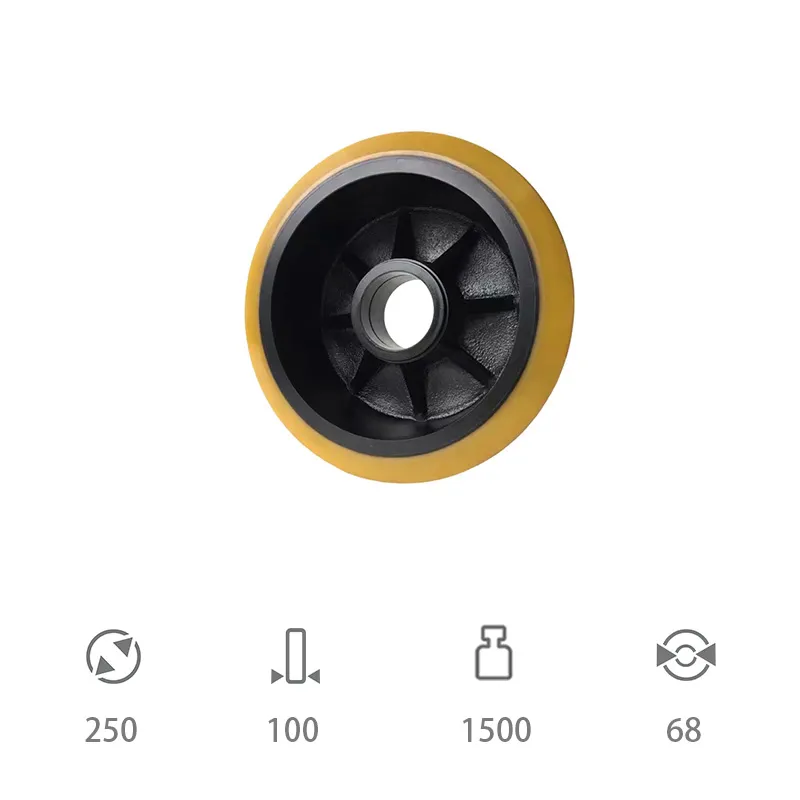

Когда говорят про ведомое колесо экскаватора, многие сразу представляют себе просто железный бандаж на подшипнике, который крутится — и ладно. Ну, опора для гусеницы, что тут сложного? На деле, это один из тех узлов, где мелочи решают всё: ресурс всей ходовой, плавность хода, а в итоге — и экономику ремонта. Слишком часто вижу, как на него ставят что попало, лишь бы размер подошел, а потом удивляются, почему гусеница 'сбегает' или подтеки из ступицы идут. Тут важен не только металл, но и, что часто упускают, материал втулок, сальниковых узлов, сама геометрия обода. Особенно критично для машин, работающих в агрессивных средах — в глине, солевых растворах, на каменистых грунтах. Износ посадочных мест под подшипник — это вообще отдельная песня, которая часто 'съедает' даже качественные новые детали, если не соблюден ремонтный размер.

Вот тут и выходит на сцену тема полимеров. Раньше все было просто: чугун, сталь, резиновые бандажи на некоторых моделях. Сейчас же все чаще слышишь про полиуретановые втулки, уплотнения, даже про наплавку полимерными составами. Идея вроде здравая: антифрикционные свойства, стойкость к абразиву, dampening вибраций. Но слепо менять все металлические пары на полиуретан — путь к новым проблемам. Я сам лет пять назад уговорил заказчика попробовать полиуретановые втулки в катках на Hitachi EX350. Результат был... неоднозначный. На сухом песке — отлично, тише стало, износ минимальный. Но как попали в условия постоянной влаги с примесями — началась эрозия материала, причем не равномерная, а очаговая. Выяснилось, что не всякий полиуретан одинаков. Его состав, плотность, способ отверждения — это целая наука.

Тут как раз вспоминаешь про специализированных производителей. Вот, например, натыкался на сайт ООО Юнчжоу Ялидэ Технолоджи. Они позиционируют себя как предприятие, которое как раз с 2020 года фокусируется на разработке и синтезе высокоэффективных полиуретанов. В их описании зацепила фраза 'правопреемник полимерного подразделения'. Это часто значит, что за плечами не просто лаборатория, а какой-то промышленный бэкграунд, наработки. Для таких деталей, как элементы ведомого колеса, это критично — нужно понимать не только химию материала, но и условия его работы: ударные нагрузки, температурный режим, совместимость со смазками. Без этого полимер может повести себя непредсказуемо.

Поэтому сейчас мой подход — гибридный. Ключевые, наиболее нагруженные сопряжения (например, ось-ступица) оставляем в металле с качественной термообработкой. А вот там, где нужна компенсация misalignment, поглощение микровибраций — смотрим в сторону полимерных композитов. Но обязательно запрашиваю у поставщика данные по конкретному применению в ходовой части, а не общие брошюрные характеристики. И всегда делаю пробную установку на одну сторону машины, чтобы сравнить износ в паре со штатным решением.

Самая частая история — это разбивание посадочного места под подшипник в ступице ведомого колеса экскаватора. Мастер видит люфт, меняет подшипник, а через 200 моточасов история повторяется. Винят подшипник, но корень — в геометрии отверстия. После нескольких замен без восстановления размера оно становится овальным, и даже самый дорогой подшипник долго не проживет. Тут либо наплавка с последующей расточкой, либо, что сейчас чаще, использование ремонтных втулок. И вот для таких втулок полиуретановые покрытия или композитные вставки — интересное решение. Они могут компенсировать микронные неровности и работать как демпфер.

Другая беда — износ реборд (бортов) колеса. Когда они стираются, гусеничная лента начинает сходить. Многие пытаются варить, наплавлять, но часто это приводит к перегреву и короблению всей конструкции. Видел попытки установки съемных полиуретановых накладок на реборды. В теории — быстро и ремонтопригодно. На практике — крепление этих накладок оказывается слабым звеном: болты срезает, или сам материал 'сползает' под нагрузкой. Думаю, успех здесь зависит от системы фиксации и от того, насколько материал рассчитан на сдвиговые нагрузки. Тот же ООО Юнчжоу Ялидэ Технолоджи в своем ассортименте, наверняка, имеет материалы с разной твердостью и адгезией к металлу — для таких задач это ключевой параметр.

И, конечно, вечная тема — уплотнения. Сальники, манжеты. Стандартные резиновые быстро дубеют на морозе и 'расползаются' в жаре при контакте с некоторыми техническими жидкостями. Качественный полиуретан для уплотнений — это уже не новинка, а скорее must-have для техники, работающей в широком температурном диапазоне. Но опять же, 'полиуретан' — это общее название. Нужно спрашивать конкретную марку материала, его стойкость к ультрафиолету, озону, конкретным типам масел.

Когда встает вопрос о замене ведомого колеса или его компонентов, всегда есть три пути. OEM — дорого, но предсказуемо. Правда, не факт, что оригинальный производитель использует самые современные материалы. Часто их конструкция консервативна. Аналоги — тут лотерея. Можно нарваться на отличную сталь, но с кривой обработкой, или наоборот. И третий путь — кастомный ремонт с внедрением улучшений. Вот тут как раз есть пространство для работы с компаниями-разработчиками материалов. Можно, например, штатную чугунную втулку заменить на изготовленную из износостойкого полиуретана конкретной марки. Но для этого нужен диалог с технологами, готовность предоставить чертежи и условия работы.

Я склоняюсь к гибридному варианту. Несущую основу — само колесо, ось — берем от проверенного аналога или восстанавливаем оригинал. А вот 'наполнение' — подшипниковые узлы, уплотнения, втулки — подбираем точечно, возможно, из ассортимента тех, кто занимается материалами глубоко. Если взять того же производителя полиуретановых решений, то логично ожидать, что у них есть не просто листы или стержни материала, а готовые инженерные изделия или, как минимум, проверенные рекомендации по механической обработке своих материалов для подобных целей.

Важный момент — балансировка. Любая неоднородность материала, особенно после ремонта с наплавкой или установкой полимерных элементов, может привести к дисбалансу. А это вибрация, которая по цепочке бьет по редуктору и даже по раме. Поэтому после любого кастомного ремонта колесо, по-хорошему, нужно балансировать. В полевых условиях этим часто пренебрегают, а зря.

Смотрю на современные модели и вижу тенденцию к модульности. Ведомое колесо экскаватора все чаще делают не цельнолитым, а сборным, с заменяемыми бандажами, щеками. Это упрощает ремонт. И в эту концепцию отлично вписываются полимерные компоненты. Представьте: износился борт — не варим, а открутили старую накладку и поставили новую, из усиленного полиуретана. Износилось посадочное место под подшипник — запрессовали не металлическую, а композитную ремонтную втулку с эффектом самосмазывания. Звучит как фантастика, но технологически это уже возможно. Вопрос в цене и, главное, в доверии механиков к таким решениям.

Другое направление — сенсорика. Пока что это удел опытного мастера — на слух и по люфту определять состояние катков. Но уже появляются системы мониторинга температуры подшипников. Почему бы не интегрировать в полимерную втулку датчик остаточной деформации или износа? Для компании, которая занимается высокотехнологичными полимерами, это могло бы быть следующим логичным шагом — создание 'умных' изнашиваемых деталей.

В итоге возвращаешься к простой истине: ведомое колесо перестает быть просто железкой. Это комплексный узел, где успех определяют материалы, точность изготовления и понимание его работы в системе. И подход 'поставим что подешевле' здесь работает все хуже, потому что стоимость простоя техники зачастую в разы превышает экономию на компонентах. Поэтому и интерес к специализированным производителям, вроде упомянутого ООО Юнчжоу Ялидэ Технолоджи, — это не просто поиск запчасти, а поиск технологического партнера для решения конкретных инженерных задач по увеличению ресурса. Главное — не останавливаться на уровне 'у них есть полиуретан', а докопаться до конкретных свойств и кейсов применения. Как и в любом деле, детали решают все.