Вот смотришь на этикетку — ?большегрузное полиуретановое колесо д 100мм? — и думаешь: ну, колесо и колесо. А потом ставишь его на тележку, которая должна таскать по цеху поддоны с литьём, и через месяц видишь трещины по ободу или протёртый до металла бандаж. Знакомо? Проблема часто не в диаметре 100 мм, а в том, что скрывается за словом ?большегрузное?. Это не просто характеристика, это обещание, которое многие производители дают, не особо задумываясь о реальных условиях. Я сам долго считал, что главное — твёрдость по Шору, пока не столкнулся с тем, что колесо, заявленное как 95А, на морозе в неотапливаемом складе вело себя как пластилин, а при постоянной боковой нагрузке на поворотах начинало ?плыть?. Диаметр 100 мм — популярный размер для внутризаводского оборудования, тележек, подъёмных платформ. Казалось бы, что тут сложного? Но именно здесь и кроются все подводные камни.

В технических паспортах часто пишут статическую нагрузку, скажем, 300 кг на колесо. Но это для идеально ровного пола и прямолинейного движения. В жизни же всегда есть: стыки плит, мелкий сор, манёвры, удары о пороги. И вот тут выясняется, что не все полиуретаны одинаковы. Рецептура, технология синтеза, армирование — всё это определяет, будет ли колесо действительно ?большегрузным? или просто ?тяжёлым?. Я видел образцы, которые под нагрузкой не ломались, но давали такую остаточную деформацию, что тележка начинала ехать с постоянным уклоном. Это уже брак.

Один из ключевых моментов — поведение материала при динамических нагрузках. Можно взять полиуретановое колесо д 100мм с хорошей твёрдостью, но если в его основе некачественный полиол или нарушена технология вулканизации, оно начнёт перегреваться при интенсивной работе, размягчаться. Особенно критично для конвейерных линий с цикличным движением. Тут уже не до абстрактных характеристик — нужны конкретные данные по усталостной прочности, которые редко кто даёт открыто.

Поэтому теперь я всегда спрашиваю не просто про нагрузку, а про сценарий использования. Перемещение станков? Работа в пищевом цеху с частой мойкой? Контакт с маслами? Для каждого случая ?большегрузность? будет означать разный набор свойств. Универсального решения нет, и те, кто его предлагает, скорее всего, лукавят.

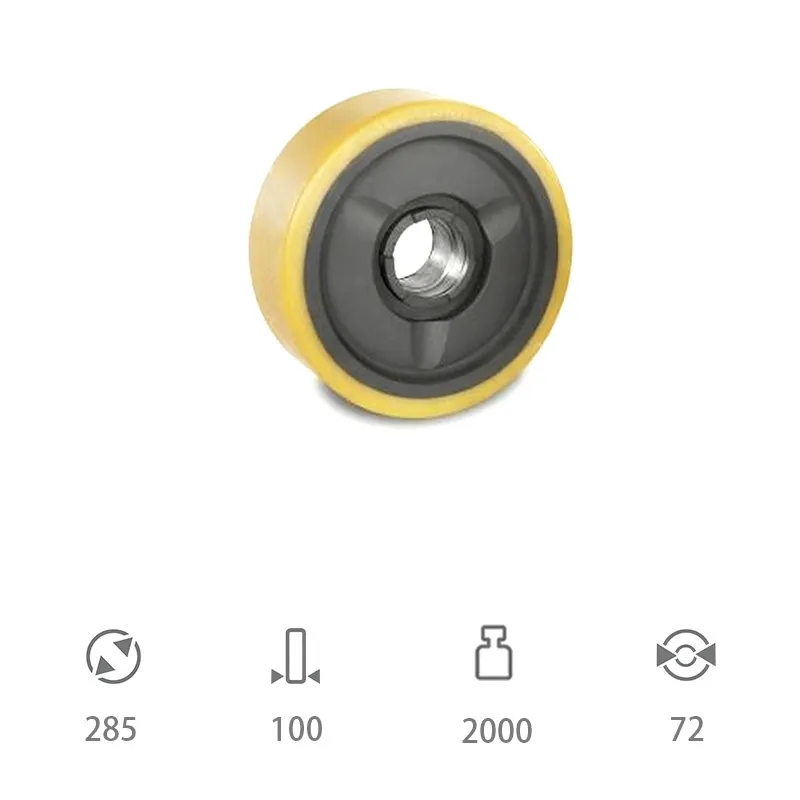

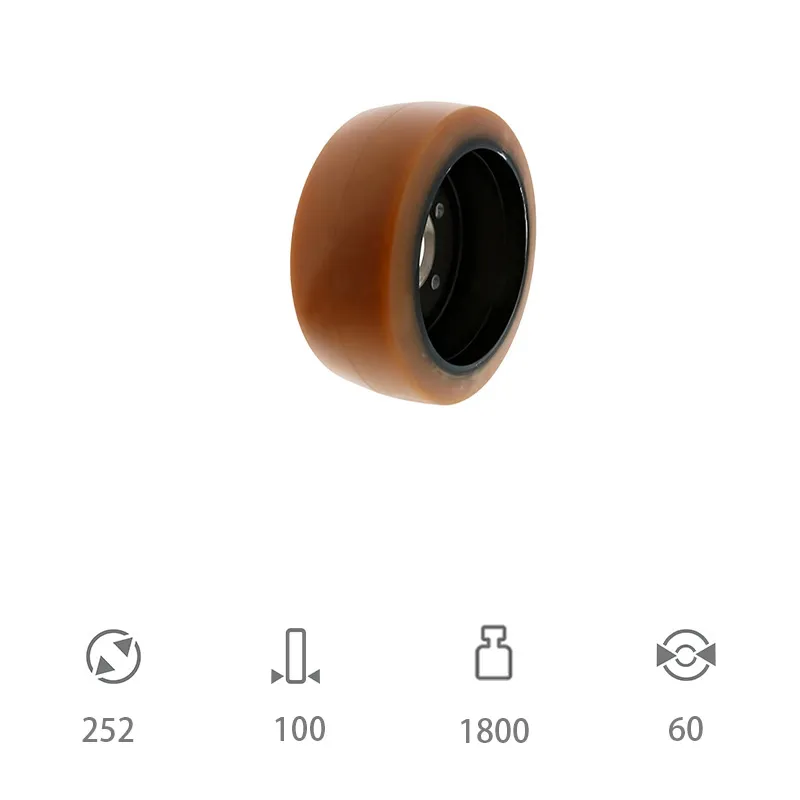

Сто миллиметров — это золотая середина для многих применений. Достаточно, чтобы преодолевать небольшие неровности, не слишком высокое, чтобы не делать тележку неустойчивой, и часто соответствует стандартным посадочным местам на оборудовании. Но вот с чем постоянно сталкиваешься: многие забывают про ширину обода. Можно поставить узкое колесо на 100 мм, и оно будет врезаться в покрытие под нагрузкой, увеличивая сопротивление качению. Или наоборот, слишком широкое — и оно теряет в манёвренности.

Ещё один нюанс — ступица. Часто видишь литые полиуретановые колёса на алюминиевой или стальной втулке. Для большегрузного полиуретанового колеса критически важен способ крепления этой втулки. Если она просто запрессована, под переменными нагрузками может начаться проворот. Лучший вариант — когда втулка заливается в массив полимера в процессе формования, создавая монолитную конструкцию. Но это дороже, и не каждый идёт на такие затраты.

Был у меня опыт с партией колёс от одного поставщика. Всё вроде бы хорошо, но при осмотре заметил, что полиуретан у края обода чуть тоньше, чем в центре. Вроде мелочь. Но именно в этих местах при боковом усилии (например, при развороте загруженной тележки) через полгода пошли разрывы. Оказалось, проблема в форме пресс-формы и неравномерном охлаждении отливки. Так что диаметр — это ещё не всё. Геометрия и качество литья решают не меньше.

Самая распространённая ошибка — ставить полиуретан туда, где раньше стояла резина, и ждать аналогичного поведения. Резина амортизирует за счёт упругой деформации, полиуретан — за счёт своей структурной прочности. Он жёстче. Это значит, что на неровном полу вся вибрация будет передаваться на раму тележки и груз. Если перевозите хрупкое оборудование, это может стать проблемой. Нужно либо искать полиуретан с особыми эластомерами в составе, либо закладывать дополнительную амортизацию в конструкцию.

Вторая ошибка — игнорирование температурного режима. Стандартный полиуретан для колеса д 100мм хорошо работает в диапазоне от -30°C до +80°C. Но ?хорошо работает? и ?сохраняет заявленные характеристики? — это разные вещи. При постоянной работе на граничных отрицательных температурах материал становится хрупким. Удар о камень — и скол. Я всегда рекомендую для низкотемпературных сред либо специальные составы (часто на основе полиэфирных систем), либо закладывать больший запас по прочности.

И третье — химическая стойкость. Полиуретан в целом устойчив к маслам и многим растворителям, но, например, концентрированные кислоты или постоянный контакт с гидравлическими жидкостями на основе эфиров могут его разрушить. Был случай на мясоперерабатывающем комбинате: колеса тележек, которые возили туши, быстро приходили в негодность. Оказалось, дело не в нагрузке, а в регулярной обработке помещений агрессивными моющими средствами на основе хлора. Пришлось искать материал с модифицированной формулой.

Расскажу на реальном примере. На одном из складов стояла проблема: платформенные тележки с ручным гидравлическим подъёмником (как раз на колёсах 100 мм) постоянно выходили из строя. Колёса деформировались, подшипники заклинивали. Стандартные ?большегрузные? от местного поставщика жили максимум 4 месяца. Задача — увеличить ресурс хотя бы до года при интенсивной трёхсменной работе.

Мы начали с анализа: пол — бетонный, но со стыками и мелкими выбоинами; нагрузка — до 800 кг на тележку (по 200 кг на колесо), но часто с неравномерным распределением; движение — короткие рывки, частые развороты на месте. Стало ясно, что нужен не просто твёрдый полиуретан, а материал с высоким модулем упругости и отличной стойкостью к расслоению. Перебрали несколько вариантов, в том числе от европейских брендов, но упирались в цену и сроки поставки.

Тут коллега посоветовал посмотреть продукцию ООО Юнчжоу Ялидэ Технолоджи (https://www.cjcrubber.ru). Я, честно говоря, отнёсся скептически — азиатские производители не всегда стабильны по качеству. Но изучив их материалы, узнал, что компания, будучи правопреемником полимерного подразделения ?Чанцзиньчэн Электрик?, специализируется именно на синтезе и производстве высокоэффективных полиуретанов. Это важно: они не просто отливают изделия из покупной смеси, а работают с химией материала. Запросили образцы колёс 100 мм с разной твёрдостью для испытаний.

Мы устроили им ?адские? тесты: таскали груз по площадке с искусственными неровностями, крутили на стенде с боковой нагрузкой, оставляли под прессом на морозе. Колесо от Юнчжоу Ялидэ с маркировкой для интенсивных нагрузок показало себя интересно. Оно было не самым твёрдым (около 92А), но при этом демпфировало вибрацию лучше, чем более твёрдые конкуренты. И самое главное — после циклических нагрузок на нём не появилось ни сколов, ни видимой остаточной деформации. Видимо, сказывается именно их специализация как национального высокотехнологичного предприятия на разработке материалов.

Но был и минус. В стандартной комплектации ступица была просто запрессована. Для наших условий это не годилось. Мы вышли на их технологов через сайт cjcrubber.ru и обсудили возможность изготовления партии с литой бронзовой втулкой. Они пошли навстречу, хотя пришлось немного поднять цену и ждать чуть дольше. Зато в итоге получили именно то, что нужно.

Эти колёса отработали на тех тележках уже полтора года, и замены пока не требуют. Конечно, на них появились потертости, но это рабочий износ, а не разрушение. Вывод для меня был прост: искать нужно не просто колесо с параметрами, а производителя, который глубоко понимает, как поведёт себя его материал в конкретных условиях. И иногда такие компании находятся не там, где их привыкли искать.

Исходя из этого опыта, сформировал для себя чек-лист. Первое — происхождение полиуретана. Кто его синтезировал? Производитель компонентов или переработчик? Второе — метод производства колеса. Литьё под давлением обычно даёт более однородную и плотную структуру, чем простая заливка в форму. Третье — конструкция узла крепления. Если это большегрузное колесо, лучше литая или механически закреплённая втулка, а не запрессовка.

Четвёртое — наличие реальных технических данных, а не только маркетинговых: динамическая грузоподъёмность, коэффициент трения качения для разных поверхностей, точные данные по химстойкости. Пятое — возможность диалога. Может ли производитель или поставщик, как ООО Юнчжоу Ялидэ Технолоджи, адаптировать продукт под нестандартные задачи? Это часто важнее, чем скидка в 5%.

В итоге, возвращаясь к нашему полиуретановому колесу д 100мм. Это не просто расходник. Это инженерное изделие, от которого зависит бесперебойность работы всего оборудования, на котором оно стоит. Экономия в пару сотен рублей здесь может обернуться тысячами на простое и ремонтах. Поэтому теперь я всегда трачу время на анализ, запрос образцов и, по возможности, тестов. И советую делать то же самое. Потому что в цеху, под нагрузкой, все красивые слова с этикетки испаряются, и остаётся только физика материала. И она не прощает невнимания.