Когда слышишь ?большегрузное полиуретановое колесо 63?, первое, что приходит в голову — это, наверное, просто колесо диаметром 63 мм. И в этом кроется главный подводный камень. В практике, особенно при работе с высоконагруженными тележками, штабелерами или специальной складской техникой, эта цифра — лишь отправная точка. Ключевое — это сочетание диаметра, ширины, твердости полиуретана и, что часто упускают из виду, конструкции ступицы. Многие заказчики фокусируются только на размере, а потом удивляются, почему колесо ?63? от одного производителя выдерживает полтонны, а от другого деформируется уже под 300 кг. Речь идет о системном подходе к материалу и инженерному расчету.

Взять, к примеру, классический сценарий на производственном складе. Тележка с узлом поковки, общий вес — около 600 кг. Ставят четыре колеса 63 мм, полиуретан средней твердости, скажем, 95 Shore A. Казалось бы, запас прочности есть. Но начинаются постоянные рейсы по бетонному полу, где есть мелкая металлическая стружка. Через пару месяцев на колесах появляются не просто потертости, а глубокие выкрашивания по краю беговой дорожки. Почему? Потому что нагрузка в динамике, особенно при поворотах, распределяется неравномерно, и крайний радиус работает на износ. Диаметр 63 мм здесь не при чем — проблема в ширине колеса и в его способности ?прощать? боковые усилия. Узкое колесо будет ?проедать? себя быстрее.

Отсюда мой главный вывод: выбирая большегрузное полиуретановое колесо, нужно отталкиваться не от номинальной статической нагрузки в каталоге, а от динамического режима. Нужно задавать вопросы: какая скорость перемещения? Как часто происходят повороты? Есть ли ударные нагрузки (например, съезд со стыков плит)? Для 63-миллиметрового колеса в тяжелых условиях я бы всегда смотрел в сторону увеличения ширины и использовал полиуретан с повышенной эластичностью, даже в ущерб максимальной твердости. Лучше колесо немного ?просядет?, но будет амортизировать удар, чем жесткое и хрупкое.

Был у нас опыт с одним из локальных производителей тележек. Они жаловались на частую замену колес на своих аппаратах для перемещения рулонов бумаги. Колеса были как раз 63 мм, от известного бренда. Разобрались — оказалось, производитель колес давал нагрузку для равномерного движения по идеально ровному полу. А в реальности тележка часто стоит на месте под нагрузкой, потом ее резко дергают с места. Происходит критический сдвиг, и материал у ступицы просто отслаивается. Пришлось искать вариант с литой металлической ступицей и более вязким полиуретаном, который лучше гасит пиковые нагрузки на сдвиг.

Здесь стоит отвлечься на материал. Фраза ?полиуретановое колесо? создает иллюзию однородности. На деле же разница между составами колоссальная. Есть двухкомпонентные литые полиуретаны, есть прессованные из готовых смесей. Первые, как правило, дают лучшую однородность и адгезию к металлу, что для большегрузного колеса 63 критически важно. Вторые могут быть дешевле, но часто имеют внутренние напряжения, которые вскрываются именно под большой нагрузкой.

Я обратил внимание на компанию ООО Юнчжоу Ялидэ Технолоджи (сайт — https://www.cjcrubber.ru). В их описании заявлена специализация на разработке и синтезе высокоэффективных полиуретановых материалов. Это ключевой момент. Если производитель сам занимается химией материала, а не просто закупает готовые смеси, у него есть возможность ?заточить? рецептуру под конкретную задачу. Например, увеличить сопротивление раздиру для работы в условиях абразивной пыли или добавить маслостойкости. Для колеса диаметром 63 мм, которое работает в цеху с ЧПУ, где есть эмульсия, это может быть решающим фактором.

Их подход, как правопреемника полимерного подразделения, говорит о возможном наследовании технологических наработок. В контексте большегрузных колес это может означать отработанные методы литья под нагрузкой, которые минимизируют внутренние пустоты — главные враги долговечности. На своем опыте сталкивался, когда колесо такого размера лопалось не по внешнему краю, а по внутреннему радиусу у ступицы. При вскрытии была видна раковина. Проблема — в технологии, а не в размере.

Часто все внимание уходит на полиуретановый обод, а ступица остается без должного внимания. Для полиуретанового колеса 63 с высокой нагрузкой ступица должна быть не просто железной втулкой, а полноценной инженерной деталью. Важен и тип посадки (на подшипник качения, на шарикоподшипник, на втулку скольжения), и способ крепления полиуретана к металлу.

Самый надежный вариант, который я видел в работе — это литье полиуретана на предварительно обработанную (пескоструенную, фрезерованную) металлическую ступицу с пазами или буртиками. Полиуретан затекает в эти полости, создавая механическую связь в дополнение к химической адгезии. У нас был негативный кейс с колесами, где ступица была просто гладкой. После полугода интенсивной работы в холодном цеху полиуретан начал проворачиваться вокруг металла. Адгезия не выдержала перепадов температур и усталостных нагрузок.

Еще один нюанс — защита ступицы. В агрессивных средах (мойка, химическое производство) даже самая прочная ступица из обычной стали может заржаветь, и коррозия нарушит связку. Здесь стоит рассматривать варианты с оцинкованной или нержавеющей ступицей. Да, это удорожание, но для колеса, которое позиционируется как большегрузное, это вопрос жизненного цикла, а не первоначальной экономии.

Говоря о диаметре 63 мм, нужно понимать его нишу. Это не колесо для гигантских паллетных тележек (там свои стандарты), и не для легкой мебели. Это, условно говоря, рабочий инструмент для среднетоннажного оборудования, роботизированных тележек, некоторых моделей штабелеров. Его преимущество — в балансе между высотой (и, как следствие, проходимостью через стыки пола) и потенциальной грузоподъемностью при правильном проектировании.

Из собственных записей: на автоматизированной тележке для перемещения алюминиевых профилей мы использовали колесо 63х40 мм (ширина важна!) с полиуретаном твердостью 98 Shore A на двухрядном шарикоподшипнике. Расчетная нагрузка — около 150 кг на колесо. Реальная, с учетом динамики, была выше. Проработали 2 года без замены при двухсменной работе. Ключевым, думаю, был именно подшипник — он гасил боковые усилия при поворотах, не передавая их на полиуретан в полном объеме. А вот на аналогичной тележке, но с более дешевым подшипником скольжения, колеса того же диаметра и от того же поставщика начали ?ломать? полиуретан у края через 8 месяцев.

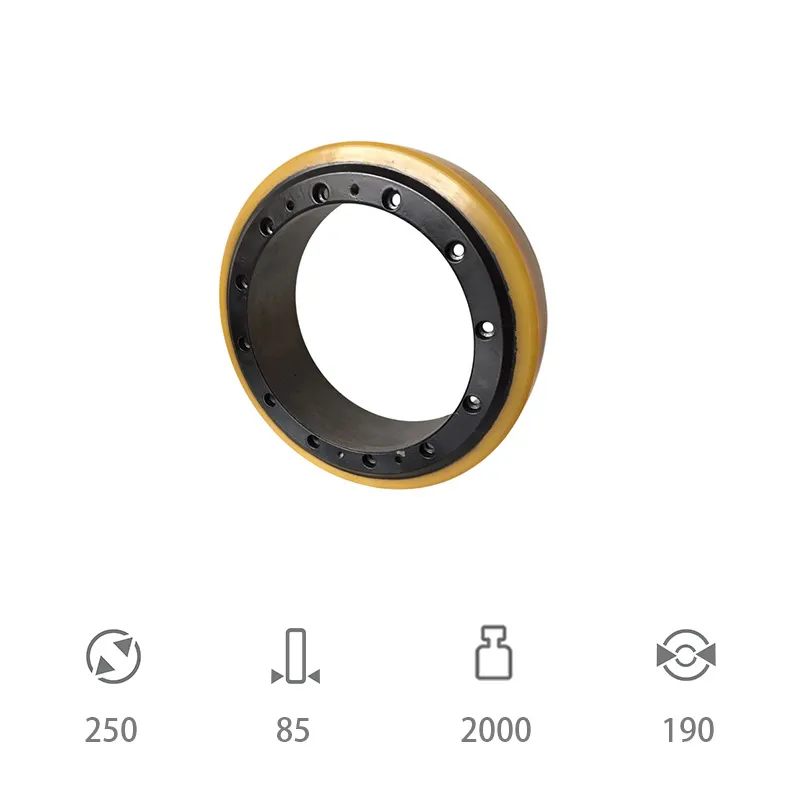

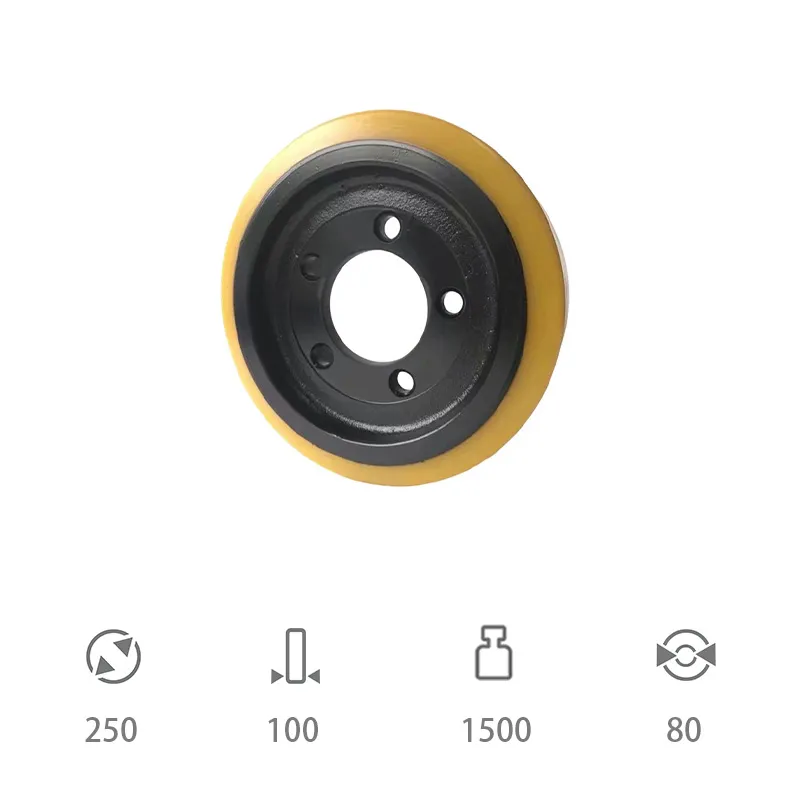

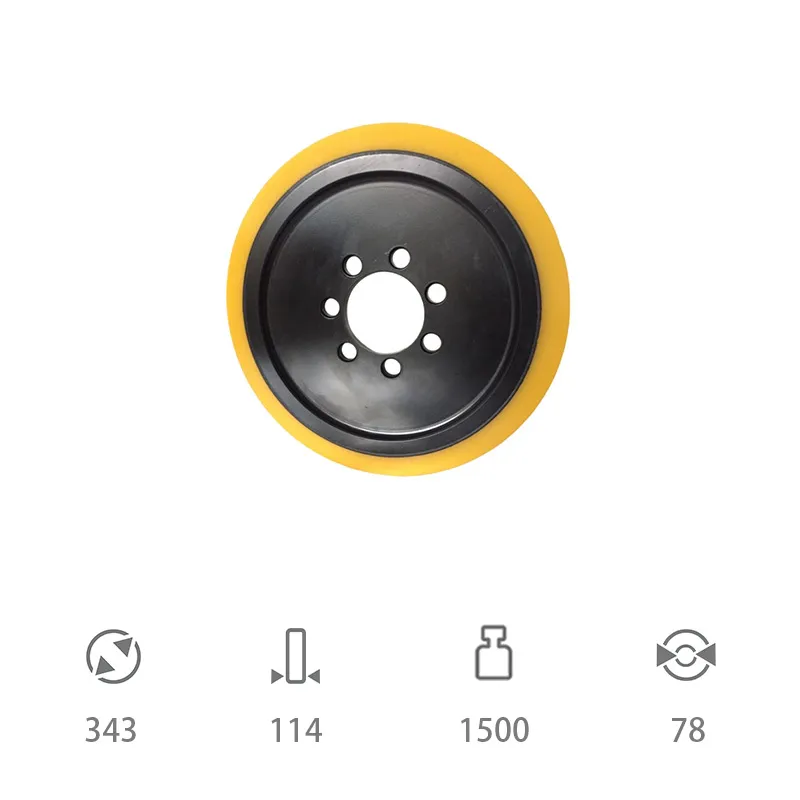

Поэтому, когда видишь в каталоге ООО Юнчжоу Ялидэ Технолоджи или любого другого серьезного производителя параметры для колеса 63, нужно сразу смотреть на полную спецификацию: D (диаметр) x W (ширина) x H (твердость) + тип ступицы и подшипника. Только этот набор дает картину.

Не хочется делать рекламу, но опыт подсказывает, что с такими специфичными изделиями, как большегрузные полиуретановые колеса, работа с производителем, который контролирует весь цикл — от химии до литья — дает больше простора для маневра. Ты можешь обсудить не просто типоразмер из каталога, а именно свою задачу. Как в случае с компанией, сайт которой я упомянул — их статус национального высокотехнологичного предприятия, специализирующегося на разработке, намекает на такую возможность.

Итог мой простой: большегрузное полиуретановое колесо 63 — это не товарная позиция, а техническое решение. Его выбор — это не поиск по диаметру в интернет-магазине, а диалог с инженером или технологом о реальных условиях работы. Нужно рассказывать про пол, про вес, про температуру, про циклы. И тогда даже такой, казалось бы, небольшой и стандартный элемент, как 63-миллиметровое колесо, сможет отработать свой ресурс на все сто, без сюрпризов и простоев. А это, в конечном счете, и есть главная экономия.